Índice de contenidos

¡Primer capítulo gratis!

Facility Maintenance. Building and Optimization Modeling

Webinar todas las semanas

¡Cada miércoles nos comprometemos a ofreceros un respiro a mitad de semana para oxigenar la mente con contenido de valor!

El mantenimiento de instalaciones está cambiando rápidamente. Las empresas que no adoptan estrategias predictivas están perdiendo eficiencia y dinero en reparaciones innecesarias. Con la digitalización y el análisis de datos en tiempo real, es posible anticipar fallos y optimizar recursos como nunca antes.

En este artículo, exploramos cómo el mantenimiento predictivo está revolucionando la gestión de activos y cómo puedes implementarlo en tu organización.

Los métodos tradicionales ya no son suficientes

Las estrategias tradicionales de mantenimiento presentan limitaciones que generan costos elevados y fallas inesperadas:

- Mantenimiento correctivo: Se actúa solo cuando ocurre una falla, lo que genera costos elevados y tiempos de inactividad.

- Mantenimiento preventivo: Se realizan revisiones periódicas sin datos concretos, lo que puede llevar a gastos innecesarios.

El mantenimiento predictivo cambia este enfoque, permitiendo anticiparse a los problemas antes de que sucedan.

Mantenimiento predictivo: ejemplo de implementación

El mantenimiento predictivo utiliza sensores IoT, inteligencia artificial y análisis de datos para detectar patrones de falla y tomar decisiones antes de que se presenten problemas críticos.

Principales beneficios:

✔ Reducción de costos operativos, evitando reparaciones inesperadas.

✔ Mayor vida útil de los activos, al minimizar el desgaste innecesario.

✔ Menos tiempos de inactividad, mejorando la disponibilidad de equipos.

✔ Optimización del consumo energético, contribuyendo a la sostenibilidad.

¿Cómo funciona?

- Sensores IoT recopilan datos en tiempo real (vibración, temperatura, consumo energético).

- Algoritmos de IA analizan estos datos y detectan posibles fallos.

- El sistema genera alertas, permitiendo intervenciones antes de que ocurra una avería.

Este enfoque es cada vez más utilizado en sectores como hospitales, data centers, aeropuertos e industrias, donde las fallas imprevistas pueden generar pérdidas millonarias.

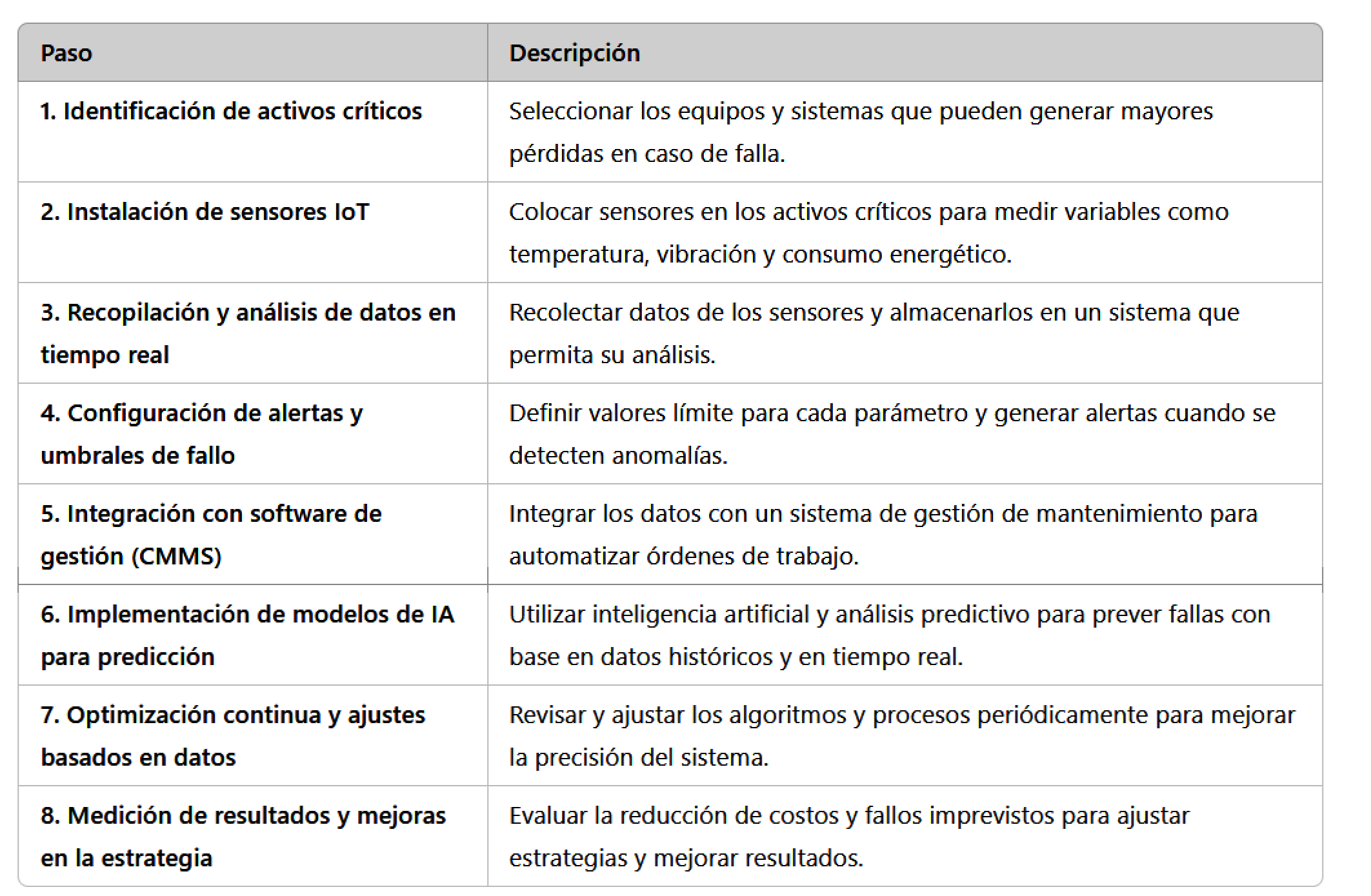

¿Cómo se implementaría?

Para implementar el mantenimiento predictivo, el primer paso es identificar los activos críticos, aquellos equipos cuyo fallo podría generar mayores pérdidas. Luego, se deben instalar sensores IoT que monitoreen variables como temperatura, vibración y consumo energético en tiempo real. La información recopilada es analizada con inteligencia artificial, lo que permite detectar patrones de funcionamiento y configurar alertas y umbrales de fallo para prevenir averías antes de que ocurran. Posteriormente, los datos se integran con un software de gestión (CMMS), permitiendo la automatización de órdenes de trabajo y una mejor planificación del mantenimiento. La clave del éxito está en la implementación de modelos de IA para la predicción de fallos, los cuales deben ajustarse periódicamente para mejorar su precisión. Finalmente, se deben medir los resultados, evaluar la reducción de costos y fallas imprevistas, y realizar mejoras continuas en la estrategia para optimizar aún más la gestión de activos.

Modelos matemáticos en mantenimiento predictivo: Cómo anticipar fallos con datos

El mantenimiento predictivo no solo se basa en sensores e inteligencia artificial, sino también en modelos matemáticos que permiten anticipar fallos y optimizar la gestión de activos. A continuación, exploramos tres fórmulas clave utilizadas en la confiabilidad y mantenimiento basado en datos.

Índice de Salud del Activo (Asset Health Index, AHI)

Esta fórmula se usa para evaluar el estado de un equipo considerando múltiples parámetros como temperatura, vibración y humedad.

AHI = Σ (wᵢ × Pᵢ) para i=1 hasta n

Donde:

- AHIAHIAHI = Índice de salud del activo (0-1, donde 1 es el mejor estado).

- wiw_iwi = Peso asignado a cada parámetro monitoreado.

- PiP_iPi = Valor normalizado del parámetro monitoreado.

Probabilidad de Falla (Reliability Function – Distribución de Weibull)

El modelo de Weibull es ampliamente usado en confiabilidad de activos para predecir fallas en función del tiempo.

R(t) = e^(-(t/η)ᵝ)

Donde:

- R(t) = Probabilidad de que el equipo funcione correctamente hasta el tiempo t.

- η = Vida característica del activo (tiempo medio hasta la falla).

- β = Parámetro de forma de la distribución de Weibull.

Interpretación:

- Si β < 1, hay fallas prematuras.

- Si β = 1, las fallas ocurren aleatoriamente.

- Si β > 1, el equipo tiene un desgaste progresivo y predecible.

Mantenimiento Basado en Condición (CBM – Condition-Based Maintenance)

Esta fórmula determina el mejor momento para realizar mantenimiento con base en datos en tiempo real.

Tmantenimiento= T_f - (D / V)

Donde:

- Tmantenimiento = Momento óptimo para intervenir.

- T_f = Tiempo estimado de falla según modelos predictivos.

- D = Degradación observada en el equipo.

- V = Velocidad de degradación estimada.

Ejemplo:

Si se estima que una máquina fallará en 100 horas (T_f = 100), pero los sensores detectan una degradación acelerada (D = 40, V = 2), entonces la intervención debe hacerse en:

Tmantenimiento = 100 – (40 / 2) = 80 horas

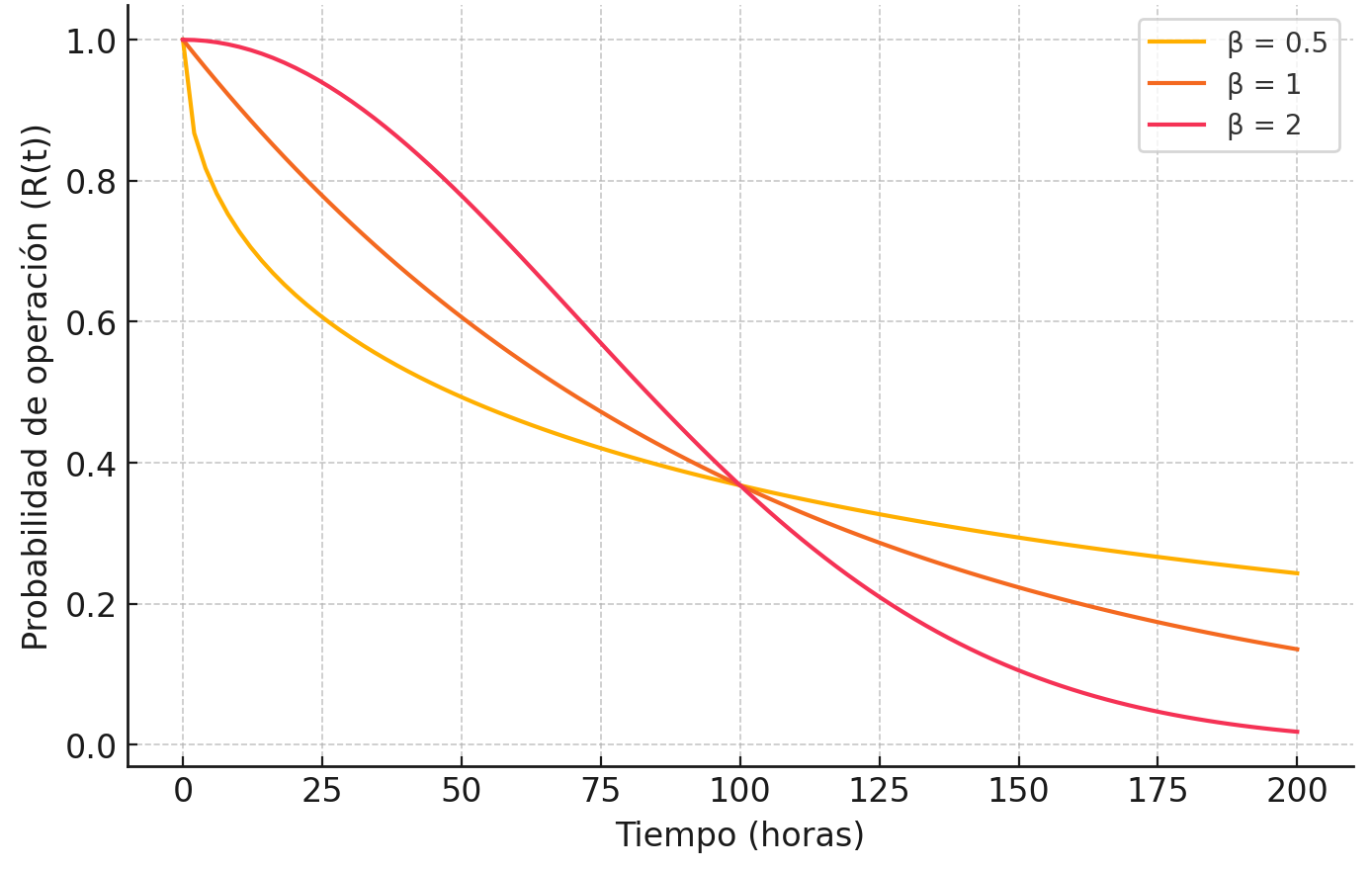

Función de confiabilidad aplicada al mantenimiento predictivo

El gráfico anterior representa la función de confiabilidad basada en la distribución de Weibull, que permite predecir la probabilidad de que un equipo siga funcionando correctamente en el tiempo.

Interpretación:

- β < 1 (Curva azul): Representa fallas prematuras, típicas en equipos defectuosos o con errores de fabricación.

- β = 1 (Curva naranja): Representa fallas aleatorias, lo que ocurre en sistemas electrónicos o mecánicos sin un patrón definido de desgaste.

- β > 1 (Curva verde): Representa fallas por desgaste progresivo, lo que permite predecir con mayor certeza cuándo un equipo fallará.

💡 En mantenimiento predictivo, se busca ajustar β > 1 para programar mantenimientos antes de que ocurra una falla crítica.

Este enfoque basado en datos permite optimizar costos, evitar paradas imprevistas y maximizar la vida útil de los activos. Las empresas que implementan modelos como Weibull pueden mejorar la confiabilidad de sus sistemas y reducir fallos inesperados de manera significativa.

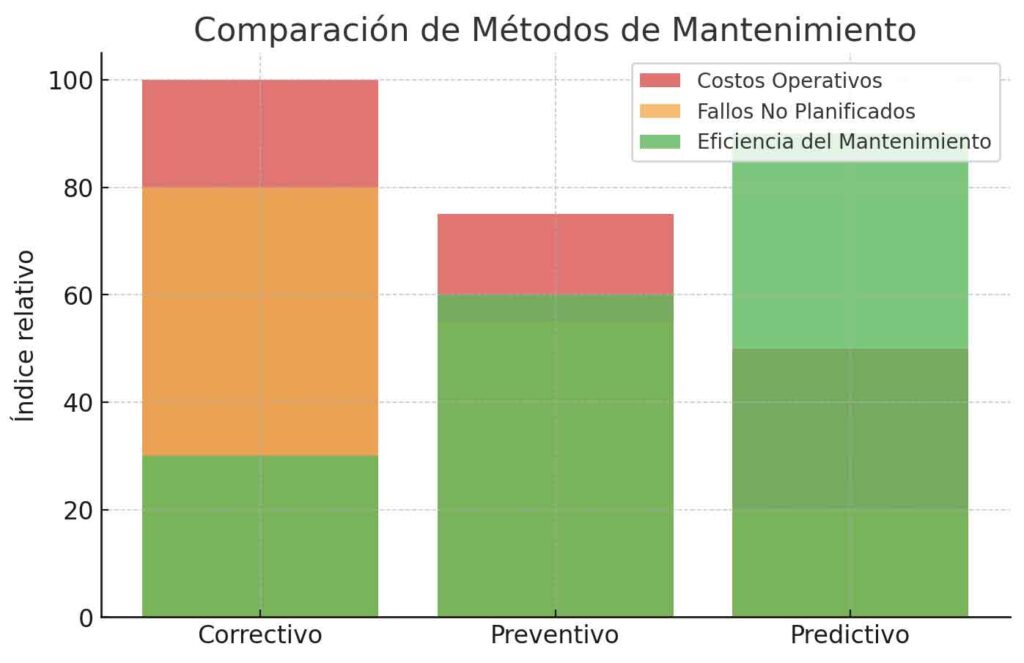

Comparación de métodos de mantenimiento

Para visualizar mejor la diferencia entre los enfoques tradicionales y predictivos, aquí tienes una comparación de su impacto en costos y eficiencia:

El gráfico muestra que el mantenimiento predictivo reduce costos operativos y fallos inesperados, mientras que mejora la eficiencia en comparación con el mantenimiento correctivo y preventivo.

Conclusión: No digitalizar el mantenimiento ya no es una opción

Las empresas que aún dependen del mantenimiento correctivo o preventivo están perdiendo eficiencia y dinero. El mantenimiento predictivo permite actuar antes de que ocurran fallas, optimizando costos y mejorando la confiabilidad operativa.

Si tu empresa aún no ha implementado estas estrategias, es el momento de hacerlo. La digitalización en mantenimiento ya no es una ventaja competitiva, sino una necesidad.

📩 ¿Cómo puedes empezar? Contáctanos y descubre cómo implementar mantenimiento predictivo en tu empresa.