La Teoría de las Restricciones TOC es también conocida como la “Teoría de los Cuellos de Botella” y forma parte de las herramientas y conocimientos que debemos adoptar quienes nos dedicamos a la mejora continua o somos promotores de excelencia operacional en nuestras organizaciones.

La Teoría de las Restricciones fue divulgada por Eliyahu M. Goldratt a principios de los 8o y desde entonces ha sido ampliamente utilizada en la industria.

La Teoría TOC está basada en el simple hecho de que cualquier proceso sea manual, mecanizado, automatizado y/o multitarea de cualquier tipo y en cualquier empresa, se mueve a la “velocidad de la tarea del proceso que va más lenta”, lo que significa que la productividad global del proceso es “restringida” por la menor velocidad de una de las tareas que lo componen (aquella que va a la menor velocidad), esta tarea o restricción se le denomina “cuello de botella” del proceso.

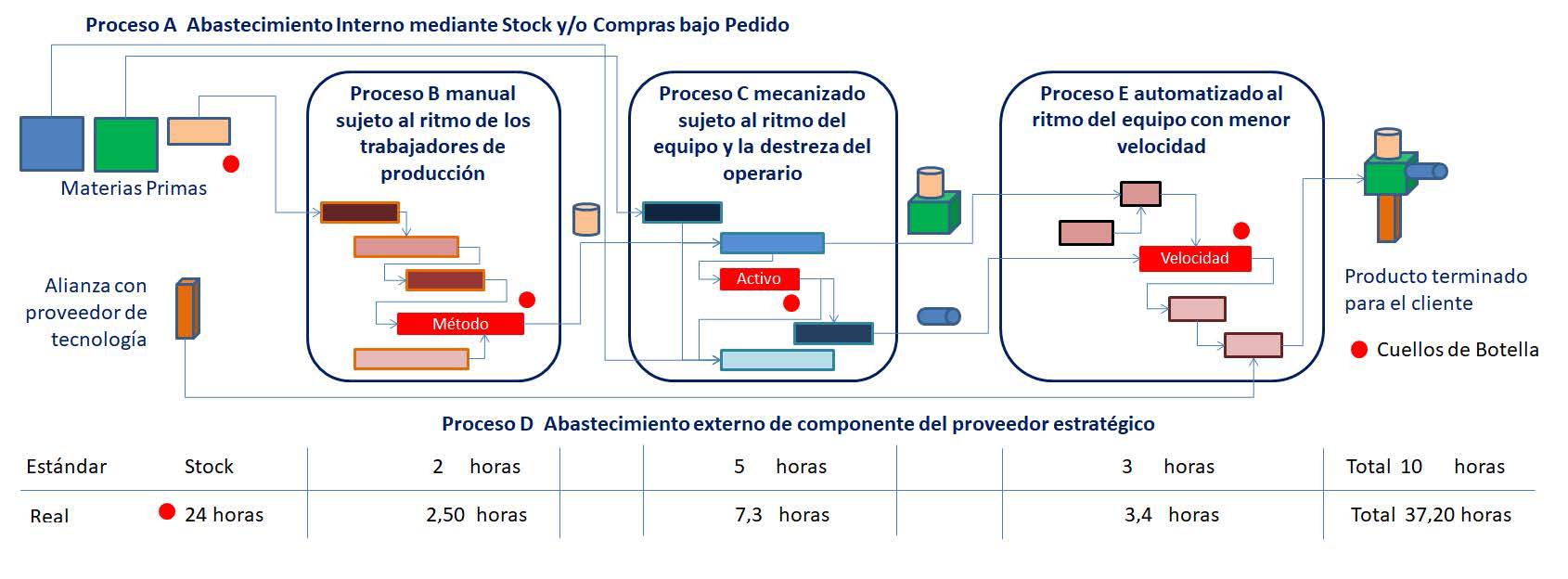

En la Figura 1 representamos un proceso industrial conformado por varios subprocesos de diferentes naturalezas. Imaginemos que el tiempo total estándar de producción sin restricciones para un producto es de 10 horas. En los Subprocesos A-B-C-D y E hubo una serie de restricciones que tuvo la empresa al fabricar ese producto. Las restricciones fueron “tareas”, “activos o maquinaria” y/o “métodos de trabajo” que por diversas causas generaron atrasos y paralización temporal del proceso global. La empresa de este ejemplo fabricó finalmente el producto en 37,20 horas y por ello la Dirección General solicitó un diagnóstico para determinar las causas que generaron el atraso global de 27,20 horas vs. el tiempo estándar de fabricación que estaba programado en 10 horas sin problemas y sin restricciones.

Observe detenidamente el proceso global y analice la naturaleza de cada subproceso y trate de asociarlo al proceso de la empresa en la cual usted trabaja. Haga un TOUR EN LA PLANTA de su empresa y observe los puntos que generan restricciones al proceso.

Las restricciones pueden ser muchas y de diferentes naturalezas, lo importante es poder observarlas y poder ubicarlas en el proceso global, así como medir el tiempo de atraso o demora observado.

Al finalizar el TOUR en la planta de la Figura 1 se identificaron varias “restricciones”. Una de ellas, el abastecimiento, atrasó el proceso en 24 horas. Hubo otras restricciones menores que deben analizarse para determinar si las mismas se repiten en los siguientes procesos de producción. La Teoría TOC nos obliga a identificar los problemas de carácter “estructural” y que seguramente volverán a suceder en las futuras “Ordenes de Producción”.

Las restricciones estructurales podrían ser: un equipo, un método de trabajo, falta de una política de stock correcta, una herramienta no adecuada, falta de una herramienta especial, necesidad de control de calidad durante la soldadura, necesidad de información que no se dispone, planos sin datos claves e importantes, etc. El tour dentro de la planta y la observación es la clave, así como implicar al personal para que nos ayude a detectar los cuellos de botella que debemos atacar y solucionar.

Tratemos de detallar aún más la teoría con un ejemplo personal que nos permita entender el concepto de restricción, veamos este ejemplo. Decido formar un “Equipo” con un compañero del trabajo, Joaquín, para correr juntos una maratón de 10 kilómetros que promociona nuestra empresa. El día de la competencia era el cumpleaños de mi esposa, por lo cual yo cogí mi coche para regresar apenas terminara la competencia. Se inicia la maratón y vamos retrasados a una menor velocidad de la que yo esperaba. Durante la carrera observo que Joaquín va muy lento y decido ir a mi máxima capacidad para motivar a Joaquín que se exija más. Me voy adelante a mi máxima capacidad y llego a la meta y me quedo esperando a Joaquín durante 30 minutos. Todo se complicó porque al final tuve que esperar a Joaquín y luego esperar la entrega de medallas de la empresa. Al final no pude coger el coche e irme a casa porque Joaquín llegó tarde y quiso quedarse a compartir la fiesta y la música de la maratón. No logré encontrar a nadie que llevara a Joaquín a su casa. Al final no tuve más remedio que quedarme una hora más que la prevista.

Si analizamos este caso encontraremos una serie de restricciones que yo no había considerado antes de la maratón:

1. El equipo de dos no estaba nivelado en velocidad y resistencia. Joaquín se atrasó mucho y no tenía las condiciones físicas que yo creía.

2. Teníamos un solo coche para regresar juntos a casa y fue un error decirle a Joaquín que se viniera conmigo. Yo quería regresarme temprano para el cumpleaños de mi esposa.

3. El tiempo total de la carrera fue el tiempo de llegada del último competidor de la empresa, en consecuencia, la entrega de premios se realizó 30 minutos después que llegó el último corredor y no el primero.

4. Mi esposa estaba en casa molesta porque llegué tarde a la celebración de su cumpleaños.

5. No me llevé el móvil y tampoco me recordaba del número de casa para decir que llegaría tarde.

6. Cuando llegué a casa mi esposa no se creía lo que sucedió y me consideró un pésimo planificador.

La Teoría TOC nos enseña a ver las restricciones, pero también nos desarrolla nuestra capacidad de planificar de forma “excelente” los procesos industriales.

Conocer los principios de esta Teoría TOC te permite imaginar donde deben hacerse las mejoras para poder acelerar el proceso en ese punto específico para tener una mayor productividad global. Por otro lado, si una empresa quiere aumentar su capacidad y a la vez, la velocidad de producción debe entonces poder ver las restricciones para saber dónde debe aplicar ideas e innovar para mejorar sus procesos industriales.

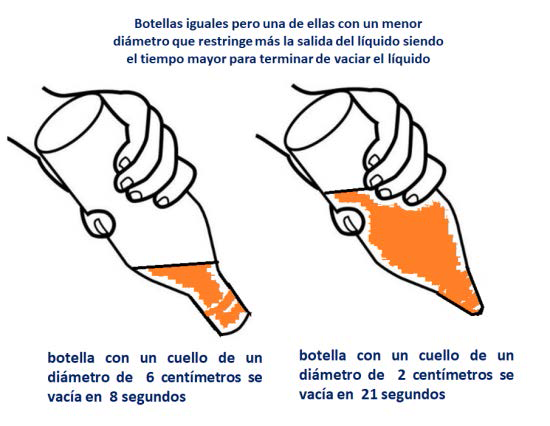

La analogía de cuello de botella es porque una botella se vacía a mayor velocidad dependiendo del diámetro de su cuello. A mayor diámetro más rápido se puede vaciar una botella. A menor diámetro el proceso es más lento y en consecuencia tarda más.

Poder detectar los cuellos de botella dentro de una empresa industrial es de vital importancia para aumentar la velocidad de producción y la capacidad de la planta industrial.

En PMM Innovation Group dedicamos un tiempo importante de nuestras vidas, en primera instancia, a analizar y a estudiar metodologías que nos permita incorporar a nuestros conocimientos herramientas de diagnóstico y prácticas de trabajo que nos permitan detectar las oportunidades de mejora que se encuentran frente a nosotros en los procesos industriales de las empresas que asesoramos. Realizar un diagnóstico implica observar el proceso paso a paso, detenerse a observar una tarea, varias veces, hasta comprender su complejidad o su simplicidad, medir los tiempos de ejecución de esas tareas, observar la forma de cómo se organiza el personal para ejecutar el proceso y finalmente la logística dentro de la zona industrial de la empresa que tiene interrelación con el área que estás evaluando.

Poder determinar el Cuello de Botella principal de un proceso significa, que estás frente a una oportunidad de mejora y que puedes innovar para poder ir a más velocidad dentro del proceso y en consecuencia reducir el tiempo de producción.

Los pasos básicos para aplicar TOC en las instalaciones industriales y de servicios de forma práctica son:

1. CREE EL PROYECTO PILOTO TOC: Hable con el personal de la planta industrial e infórmele que va a realizar un recorrido para analizar el proceso y proponer ideas de mejora. Nunca hable de ver problemas o restricciones, hable de proponer ideas para mejorar los procesos. Recuerde que se consolida mejor el equipo de personas si las mismas se reúnen para proponer ideas a los problemas y restricciones de la planta. En este primer proyecto piloto se van a detectar algunas oportunidades de mejora.

2. TOUR DE PLANTA: Haga el recorrido general de las instalaciones comenzando por la zona de carga de los productos terminados. Hablo del muelle de carga de los productos y servicios a los clientes. Esta es la zona más apartada de la planta, mejor dicho, la zona en la cual la empresa ha terminado en un 100% su trabajo productivo. Si el muelle está sin actividad o hay muy poca actividad significa que usted va a encontrar una serie importante de restricciones y cuellos de botella en el recorrido general del PROCESO. Pregunte al responsable de carga si en ocasiones está “parado” esperando los productos que debe cargar y si conoce que existen clientes reclamando los pedidos o el departamento comercial se queja de que estamos entregando los pedidos con retraso a los clientes. Indague los problemas que tiene el personal que debe preparar los pedidos de ventas a los clientes.

3. OBSERVACIÓN DE LOS PROCESOS:

Continúe el TOUR del proceso global que precede a la carga, seguramente se va a encontrar una zona de inspección final o el último proceso productivo antes de la carga “embalaje del producto terminado”. Deténgase allí y comience a observar el proceso y a medir el contenido de trabajo, así como los tiempos de trabajo y las velocidades. La medición debe ser sencilla y simple, por ejemplo: Se embala un palet de productos en 20 minutos. Observe cual es la tarea de menor velocidad o que detiene el proceso. Mida los tiempos de las tareas utilizando una hoja matriz en la cual recogerá los datos por tareas y secuencia de ejecución.

4. SIGA OBSERVANDO Y ANALIZANDO LOS OTROS SUBPROCESOS: Siga al proceso anterior y así sucesivamente hasta llegar a la oficina del responsable de coordinar y planificar la producción del centro. Haga lo mismo con este proceso de planificación, mida los tiempos de las tareas y la forma como se organizan los recursos y el personal.

En la figura 1 representamos en color “rojo” los cuellos de botella que hemos detectado en nuestro TOUR DE PLANTA como restricciones. Podéis observar el cuello de botella de mayor magnitud que frena e impacta a las tres líneas de producción y que restringe la velocidad global del proceso productivo. Este cuello de botella principal podría ser el proceso de montaje de los componentes que se fabrican en las Líneas 1, 2 y 3 de la Planta. Obsérvese que hay muchos puntos rojos que son los cuellos de botella de menor impacto durante el recorrido de cada una de las líneas y que las restringe.

Cada tipo de proceso debe comprenderse y analizarse con detenimiento:

1.Procesos manuales en el cual el personal no tiene los recursos necesarios. Problemas de orden y métodos de trabajo eficientes. En estos procesos debemos observar los estándares de trabajo del personal, así como sus herramientas de trabajo y organización de sus puestos de trabajo.

2.Procesos mecanizados con activos industriales y maquinaria en los cuales el personal operario de los equipos tiene restricciones con los activos o éstos presentan problemas de velocidad o de confiabilidad. En estos procesos debemos observar a los activos y a las personas, los útiles de trabajo y las restricciones de algunos equipos mecanizados para realizar trabajos específicos.

3. Procesos automatizados en el cual la velocidad del proceso la determina el componente de la línea de menor velocidad. En este tipo de procesos debemos centrarnos en el sistema global y analizar con detenimiento aspectos como puntos de mayor problema de confiabilidad, tiempos de cambios de referencias y utillajes en la línea para cambiar de productos, tiempos y velocidades y las tareas de los operarios que alimentan la línea y que vigilan el proceso.

4. Procesos de servicios de soporte y apoyo a la producción como mantenimiento y servicios industriales. Se observan las tareas del personal operador de las instalaciones y la organización de tareas de inspección y de apoyo a la producción en casos de averías y paros, finalmente

5. Procesos de soporte como compras, ingeniería y calidad también pueden ocasionar restricciones al proceso productivo como por ejemplo abastecimiento tarde de materias primas y componente, demora en la preparación de los partes de trabajo y poca organización de los recursos de la planta que afecta la producción.

La excelencia operacional y operativa de los procesos se alcanza si:

1. Incorporamos la metodología TOC como herramienta de excelencia operacional.

2. Medimos los tiempos de trabajo en todo el proceso y observamos las restricciones en cualquier subproceso y áreas dentro de las instalaciones industriales y de servicios.

3. Integramos a los “operadores y operarios” de la planta industrial con el personal de soporte alrededor de un proyecto piloto de TOC para llevar a cabo un diagnóstico que jerarquice las necesidades y las mejoras.

4.

Implantamos mejoras al proceso para alcanzar la excelencia.

Finalmente os informo que en el mes de abril del 2021 saldrá la cuarta edición del libro de nuestra Escuela de Negocios de Dr. Luigi Amendola, Ph.D “Gestión de Activos” en el cual se expone la Teoría de Restricciones aplicada a los “activos” de la empresa. Este Capítulo 8 denominado La Confiabilidad Basada en la Restricción (CBR) se expone el modelo que PMM Innovation Group aplica en nuestros proyectos de consultoría y en nuestras formaciones para alcanzar la excelencia operacional de los activos en las empresas. Los Activos y los procesos son dos de las 5 dimensiones de la excelencia operacional por lo cual la Teoría de las Restricciones TOC son una herramienta indispensable para integrarla en los proyectos de mejora continua.