¿Cómo lograr la excelencia de los activos industriales? Esa es la gran pregunta. Llevamos muchos años en la industria, a nivel mundial, aplicando TPM en los proyectos de mejora continua dentro de las empresas industriales. En ellos se integran tres elementos claves: Los Activos Productivos, Los Operarios que operan estos activos y el Mantenimiento centrado en la productividad de la planta. En PMM Group, en el año 2007, vimos la necesidad de profundizar en la excelencia de los activos industriales y propusimos el Modelo TPRM, el cual es una propuesta que integra TPM con RCM.

Total Process Reliability Maintenance (TPRM), supone un nuevo paso hacia la excelencia operativa. Después que una empresa lleva varios años aplicando TPM debe incorporar la Confiabilidad como un pilar adicional clave para impulsar la excelencia operativa dentro de la planta.

TPRM es un concepto de gestión del mantenimiento, operaciones y mejora continua de los procesos. Se trata de que éste sea llevado a cabo por todos los empleados y a todos los niveles de la organización a través de actividades en pequeños grupos de trabajo e integración con los sistemas financieros de la empresa y la cadena de suministro. La cultura que une a las personas en estos grupos es la “confiabilidad” de cada uno de ellos. Todos se comprometen a formarse y ser expertos en sus procesos, lo que redunda en un aumento importante de la “confiabilidad” del trabajo y de las decisiones que se adoptan.

En este sentido los métodos agiles contribuyen con el Modelo TPRM : La Agilidad – La Mejora Continua – el Pensamiento Lean – Las Tecnologías – La recolección de los Datos de la Maquinaria, La Inteligencia Artificial y finalmente La Confiabilidad. Todos ellos ayudan a la creación de una cultura corporativa orientada a la obtención del máximo valor de los activos, y por tanto a la excelencia de los activos, y la máxima eficacia en el sistema de producción. Todos los resultados se logran gracias a la Confiabilidad de las Personas.

TPM ha sido el Modelo que han adoptado las empresas tradicionales para pasar de un enfoque tradicional de mantenimiento al mantenimiento centrado en apoyar a la producción de forma total. Los equipos de Técnicos de Mantenimiento tradicionales pasan a ser un grupo de expertos en mantenimiento productivo total. Es decir, empiezan a comprender y a impulsar la Capacidad de la Planta CP y el Indicador de Eficiencia Global de los activos industriales conocido como OEE. Este Grupo de Expertos en TPM aplican mantenimiento para aumentar la producción de las plantas industriales de forma significativamente mayor.

El siguiente paso, una vez implantado y arraigado el Modelo de TPM, es adoptar el Modelo TPRM el cual integra a la gestión de producción y de mantenimiento el concepto de confiabilidad y la metodología RCM Mantenimiento Centrado en la Confiabilidad.

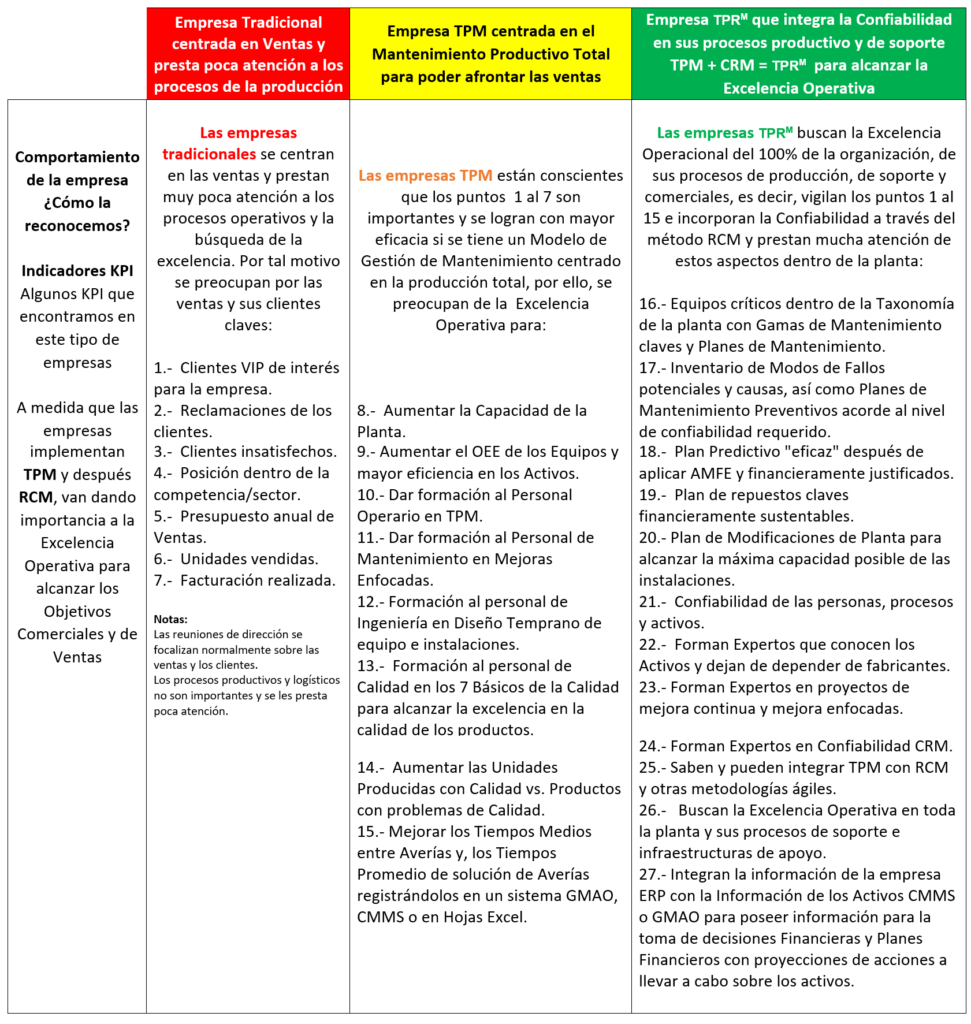

Si observamos el camino que realizan normalmente las empresas industriales podemos encontrar un grupo de ellas denominadas “tradicionales” centradas en las ventas, otro grupo que adoptan TPM y finalmente las empresas centradas en la confiabilidad.

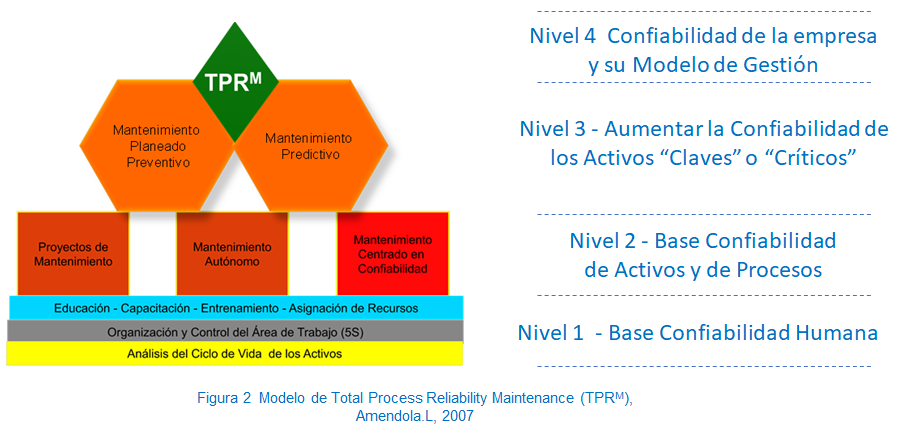

Nuestro Modelo está estructurado en 4 niveles de confiabilidad que soportan la estructura TPRM, estos niveles son (Ver Figura 2):

Nivel 1 TPRM La Confiabilidad del 100% de las personas de la Organización:

1. Análisis del Ciclo de Vida de los Activos. El 100% de las personas tienen que ser conscientes de la importancia de conseguir la excelencia de los activos durante el ciclo de vida. También deben tener un conocimiento profundo de las implicaciones financieras para elaborar el Plan de Empresa y el Plan Estratégico de la Gestión de los Activos PEGA que soporta dicho Plan. En este aspecto, el personal de Finanzas se integra con Operaciones para las decisiones de compra y modificaciones de los activos industriales e infraestructura productiva y de soporte. Ya las decisiones no son únicamente “productivas y/o operativas y/o comerciales”. Las decisiones deben garantizar el máximo beneficio proyectado futuro para la empresa y la maximización de valor esperado de los activos. No se trata de comprar un equipo de mayor capacidad productiva. Se trata de optimizar la mejor decisión incorporando no sólo costes de oportunidad, se debe incorporar los estudios de nuevas tecnologías, capacidades actuales vs. requeridas, productividad en la gestión de operación del nuevo equipo, facilidad de mantenimiento autónomo y sobre todo la “confiabilidad” del equipo y sus componentes frente a un análisis de Modos de Fallos y sus efectos o consecuencias sobre la planta. Este nivel exige del compromiso de todas las personas de la organización desde sus procesos para vigilar el ciclo de vida de los activos actuales y estimar el comportamiento de los activos futuros. En esta fase la confiabilidad de diseño pasa a ser una competencia importante en el personal.

2. Organización y Control del área de Trabajo (5S). Las empresas que aplican TPRM dan una vital y estratégica importancia al orden y autocontrol de los procesos alrededor de los activos, así como la limpieza y eficiencia de esos procesos de soporte. La Confiabilidad Humana es clave en un Modelo TPRM porque no se trata de hacer Talleres 5S, se trata de superar las expectativas de productividad de las personas alrededor de los activos industriales y los procesos de logística de soporte. Abarca la Confiabilidad, el Orden, La Organización y el Autocontrol de los Departamentos de Calidad, Ingeniería y Mantenimiento para participar en los proyectos 5S. Los proyectos de Ingeniería y de Mantenimiento se unen para dar ejemplo y garantía de la confiabilidad humana de toda la organización incluyendo a Comercial, Administración y Recursos Humanos para impulsar los programas de formación y capacitación de las personas en cada uno de los puestos de la organización siempre arraigando los principios 5S y principios: agile, lean, kaizen y confiabilidad en los procesos y sus puestos de trabajo.

3. Educación - Capacitación - Entrenamiento - Asignación de Recursos: Las empresas que impulsan los modelos TPRM integran la educación y la capacitación dentro del trabajo, incorporando formaciones de 15 minutos durante los días de trabajo utilizando plataformas de formación ON LINE y OFF LINE que entregan, a todo el personal, las metodologías, herramientas y métodos de mejora continua para aplicar en el trabajo diario. Aprender haciendo es el lema de las empresas que creen en la confiabilidad del personal. El personal tiene una cultura de respeto hacia el trabajo y sus procesos por eso puede dedicar 15 minutos diarios a formarse durante las horas de trabajo y aplicar esos conocimientos en proyectos de mejora continua. Las personas solicitan los cursos que requieren y que pueden poner en práctica durante el trabajo. Hay un ahorro/beneficio importante en estas actividades y la empresa crea una plataforma de formación propia en la cual se encuentran las formaciones y las autoevaluaciones de los temas de interés del negocio para los planes de formación para los nuevos trabajadores.

Nivel 2 TPRM La Confiabilidad de los activos y de los procesos de la planta:

1. Proyectos de mantenimiento: El personal de operaciones y producción conjuntamente con mantenimiento, calidad e ingeniería impulsan los proyectos de Mantenimiento que buscan realizar, sobre los activos, las mejoras enfocadas que se requieren para aumentar la capacidad de la planta. Las averías han bajado dado la confiabilidad de los Operarios que realizan mantenimiento autónomo (TPM), por ello se libera tiempo al personal de mantenimiento para impulsar proyectos estratégicos en el área de Mantenimiento.

2. Mantenimiento autónomo: Son los Operarios que impulsan el Mantenimiento Autónomo exigiendo a los Técnicos de Mantenimiento que entreguen las actividades de poca complejidad a los Operarios. Esta exigencia deja a los Técnicos de Mantenimiento con tiempo libre para formarse en RCM con el apoyo de los niveles jerárquicos de la empresa. Ambos grupos: los Técnicos de Mantenimiento y los Operarios han generado un compromiso e implicación con el aumento de los indicadores OEE de los equipos, por ello transfieren el mantenimiento autónomo de baja y media complejidad para que sea asumido por operarios confiables liberando de tiempo a los Técnicos de Mantenimiento que se dedican a proyectos y mantenimiento mayores y metodologías RCM que son imprescindibles en las empresas para subir la Capacidad Productiva de la planta.

3. Mantenimiento Centrado en Confiabilidad (RCM): El objetivo fundamental es dar un paso más para integrar los principios del Mantenimiento Centrado en Confiabilidad o RCM en la planta industrial con el objetivo de aumentar, aún más, el Indicador OEE de la instalación en conjunto. Es decir, disminuir el tiempo de parada de planta por averías imprevistas que impidan cumplir con los planes de producción. RCM desarrolla el concepto de confiabilidad al estudiar, analizar y conocer todos los Modos posibles de Fallos potenciales que tienen los activos, identificando las consecuencias negativas que podrían generar sobre las instalaciones industriales. Si se conocen y anticipan las averías se pueden neutralizar y evitar que sucedan. Este conocimiento de los Modos de Fallos en los Activos, incluyendo la confiabilidad de los activos, procesos y personas, aportan una serie de beneficios, estos son:

1. Mejorar la comprensión del funcionamiento de la planta como un todo: los sistemas, los equipos y sus componentes.

2. Analizar todas las posibilidades de fallo del sistema y desarrollar mecanismos que tratan de evitarlos, ya sean producidos por causas intrínsecas a las propias Infraestructuras -Sistemas – Equipos - Dispositivos ISED o por actos humanos consecuencia de falta de confiabilidad de los operarios, procesos y el resto del personal de soporte a la producción.

3. Determinar una serie de acciones y planes de mejoras a las instalaciones que permiten garantizar una mayor disponibilidad de la planta y mayor fiabilidad en todos sus componentes ISED.

Nivel 3 TPRM La confiabilidad de los activos y los procesos claves o críticos.

Las empresas líderes dedican parte del personal para que sean expertos en RCM y con la experiencia suficiente en plantas industriales para lograr establecer un equilibrio entre las diferentes estrategias de mantenimiento dentro de la Planta. Los Planes de Mantenimiento se implantan sobre los ISED considerando una serie de criterios, siendo la confiabilidad y el análisis financiero los pilares para tomar decisiones rentables de inversión y de mantenimiento. Los Directores se alinean para tomar decisiones rentables para alcanzar la máxima Capacidad de la Planta con la máxima Confiabilidad de los Activos Claves o Críticos porque saben que es la única forma de maximizar el beneficio y el valor esperado para cumplir el PEGA a través de los siguientes planes de mantenimiento:

1. Mantenimiento Planeado Preventivo: Implica la restauración de las funcionalidades y/o la capacidad de trabajo de los “equipos y activos estratégicos” que se han deteriorado por el uso correcto en el tiempo previsto por el fabricante de esos equipos. Los equipos correctamente operados y mantenidos pierden sus funciones de precisión, potencia, rendimiento y de comportamiento como puede ser el aumento del consumo de energía por desgaste normal, es por ello que un Plan de Mantenimiento técnico racional para cambiar y/o reparar piezas y/o sustituir conjuntos desgastados, conforma un plan elaborado con anterioridad o planeado para intervenir antes que ocurran las averías o perdidas de funciones dado que financieramente es más económico actuar que dejar que los micro paros o ineficiencias lleguen a “parar el equipo o la línea” con la consecuencia pérdida de producción y beneficios.

2. Mantenimiento Predictivo La industria 4.0 ha revolucionado el sector del diseño de activos y equipos industriales cada vez más eficientes y más productivos, ofreciendo a las empresas la posibilidad de implementar sistemas predictivos que se conectan fácilmente entre máquinas (M2M) o entre máquinas a humanos (M2H), así como tecnologías analíticas para predecir los fallos antes de que ocurran. La transformación digital, los algoritmos predictivos favorecidos por la nueva generación de sistemas CMMS, GMAO y ERP son cada vez más sofisticados y fiables. Las estrategias de mantenimiento predictivo permiten facilitar considerablemente la gestión y el mantenimiento de los activos estratégicos de la empresa, optimizando el tiempo de trabajo de los técnicos y mejorando la vida útil de los equipos mediante el registro de datos durante las operaciones que ayudarán a los diseñadores a mejorar los activos y equipos, hablamos de Machine Learning una disciplina del campo de la Inteligencia Artificial que, a través de algoritmos, dota a los ordenadores de la capacidad de conectarse a los activos para identificar patrones al procesar datos masivos para hacer predicciones de pérdidas de funcionalidades, pérdida del rendimiento y detección potencial de averías, todo ello para tomar acciones preventivas antes que éstos síntomas se traduzcan en averías reales que paren la planta e impacten negativamente a la rentabilidad del negocio.

Nivel 4 TPRM La confiabilidad de la organización, a todo nivel, comenzando por el Nivel Estratégico y la Propiedad de la empresa

La única forma de generar el mayor beneficio posible de un negocio es alcanzar la excelencia operacional en dos dimensiones, la primera en la parte superior de la organización, hablamos de los procesos estratégicos, comerciales y administrativos y en la segunda dimensión que son los procesos productivos, logísticos y de soporte operativos en la planta industrial. Es por ello que el Modelo TPRM contempla que la propiedad de la empresa y los niveles directivos van a implantar realmente la cultura de la confiabilidad y del mantenimiento productivo total.

Lo importante para la empresa sigue siendo vender productos de calidad en las cantidades presupuestadas, pero esto se logra como un resultado de la excelencia operativa de la planta.

¿Qué es primero el Huevo o la Gallina? En el Modelo TPRM lo primero es la Confiabilidad de las personas, seguido de la confiabilidad del resto de los elementos que conforma el Modelo.

Finalmente, la confiabilidad de los propietarios y directivos de la organización los lleva a establecer alianzas estratégicas con otras organizaciones y proveedores que comparten la misma visión para impulsar proyectos conjuntos que aumente aún más las oportunidades de nuevos negocios, productos y ventas. En poca palabras la empresa se rodea de proveedores y otras empresas que son también “confiables”.

Un Modelo TPRM logra maximizar los beneficios y el valor de los activos partiendo de la Confiabilidad de los Directores y la Propiedad de la empresa para implantar y consolidar una cultura centrada en las personas expertas en excelencia operativa y excelencia operacional. El Modelo busca:

1. Contribuir al aumento de la productividad del trabajo dado la confiabilidad e implicación de las personas dentro de los equipos de proyectos para TPM, 5S, RCM y RAM.

2. Aumentar la disponibilidad técnica del personal de mantenimiento experto, transfiriendo las tareas de poca complejidad a los operarios y al personal de soporte para permitirles centrarse en lo importante: OKR Objetivos y Resultados Claves en los proyectos de mantenimiento.

3. Realizar planes de formación de 15 minutos durante el trabajo dado que el personal es confiable y está implicado con la cultura y la forma de hacer la mejora continua dentro de la empresa. Aprender haciendo mejora continua durante el trabajo es imprescindible. 15 minutos al día por persona representan muchas horas de mejora al año para la empresa.

1. Conservar en perfecto estado de funcionamiento los medios de producción ISED a un costo mínimo porque se utilizan modelos estadísticos y financieros que ayudan a tomar las acciones preventivas y predictivas financieramente rentables. Se busca siempre el balance en las decisiones entre: Coste – Riesgo – Oportunidades de generar valor.

2. Elevar el nivel de utilización de las capacidades de producción disponibles, mediante el diseño temprano de productos rentables y nuevos productos para los clientes que lo demanden.

3. Determinar del stock de repuesto requerido y financieramente viable que permanezca en planta, como una de las medidas preventivas frente a los fallos estructurales que podrían suceder.

4. Incorporar las nuevas tecnologías que permitan modernizar el mantenimiento a la vez que reducir, aún más, los costes de mantenimiento.

5. Reducir las paradas imprevistas de la planta o de los equipos críticos con mejoras enfocadas que aumenten la confiabilidad de los activos.

6. Conservar la capacidad de trabajo de las máquinas y activos durante todo el ciclo de vida planificado financieramente y garantizar el valor futuro que se proyecta.

7. Lograr que las máquinas funcionen ininterrumpidamente, a la máxima eficiencia, con desgaste mínimo prolongando en el máximo de la vida útil y durante los tres turnos de trabajo los 365 días al año.

8. Conservar o restituir a los equipos, máquinas e instalaciones al estado técnico que financieramente sea rentable o sustituirlos por activos más confiables y productivos de nueva generación cuando financieramente así se justifique. Evitar compras de activos por capricho operacional o imagen si estas decisiones no son rentables y sustentables financieramente.