Las empresas que han adoptado un modelo de excelencia operacional logran implantar una cultura de trabajo. Esta focaliza a todo el personal de la organización para que comprenda y ejecute mejora continua mes a mes, día a día, hora a hora en sus puestos de trabajo. El personal experto en mejora continua de estas empresas puede ser identificado porque usa diariamente palabras y metodologías como: Kaizen, DESPERDICIOS, TPM, 5S, SMED, OEE y EBITDA, entre otras. Además, tienen disponibles en sus puestos de trabajo documentos en los cuales se formalizan los programas y las prioridades para ejecutar tareas y proyectos de mejora continua. ¿El objetivo? Mejorar sus resultados y sus “Indicadores de desempeño”.

La Mejora Continua, conocida mundialmente como “Kaizen”, es considerada hoy en día una competencia imprescindible en el personal. Las empresas que apuestan por Modelos de Excelencia Operacional y que tienen un nivel de madurez alto (Nivel 4) garantizan que su personal se forme y sea experto en impulsar los conceptos y los métodos Kaizen.

Los trabajadores de una organización que tiene un nivel de madurez alto acerca de lo que significa ser una empresa excelente, conocen el significado de la “Excelencia” y de la “Mejora Continua”. Cuando le preguntamos al personal acerca de estos dos conceptos recibimos algunas de estas explicaciones:

Directores/Supervisores: “La empresa en la cual trabajo es excelente porque”:

●Buscamos conseguir la máxima eficacia en la gestión para obtener los mejores resultados y un EBITDA mayor al X%.

●Logramos un mayor control operativo. Aumentamos la productividad, la optimización de los procesos y nos centramos en una mayor eficacia para alcanzar los resultados.

●Incrementamos nuestras capacidades para optimizar y diseñar los procesos para ser cada día más eficientes y alcanzar un OEE mayor al Y%.

Trabajadores de planta:

“En nuestra empresa hacemos Mejora Continua o Kaizen porque”:

●Aplicamos metodologías cuyos objetivos son optimizar los procesos productivos para satisfacer las necesidades de los clientes.

●Nos centramos en eliminar los desperdicios (actividades innecesarias) y las operaciones que no le añaden valor al producto y que el cliente no está dispuesto a pagar.

●Buscamos la reducción de los costes de producción, la reducción de los plazos de ejecución de las actividades y el incremento del rendimiento de los equipos de trabajo.

Todas estas respuestas indican que los trabajadores tienen un nivel de madurez medio y alto acerca de lo que implica hacer mejora continua.

Ser experto y/o promotor de mejora continua o Kaizen para impulsar la excelencia dentro de las operaciones implica que el trabajador aparte de tener bastante claro los conceptos y el alcance de ellos, tiene en su escritorio o en su puesto de trabajo en planta los siguientes documentos “básicos” en los cuales se apoya diariamente para impulsar la mejora continua. Estos documentos básicos son:

a) Uno o dos Indicadores de Desempeño donde tiene problemas de productividad o de capacidad productiva que debe mejorar, sean problemas de costes o de cantidades a producir. El indicador es de fácil interpretación y medición y el trabajador es responsable único de actualizarlo diariamente o semanalmente, hablamos de indicadores SMART (Inteligentes). Adicionalmente es el responsable de las acciones de mejora de su proceso, sus activos y los recursos que tiene asignado para su puesto de trabajo y forma equipo con otros compañeros de los otros turnos de trabajo para alcanzar la meta establecida como resultado excelente.

b) Una hoja en la cual anota los problemas diarios detectados por cada turno y que no les permite mejorar. Esta hoja se conoce como Acta diaria de denuncias, Acta TOP 5, Lista de Desperdicios, entre otros nombres. Es un formato compartido entre el personal de un proceso y de varios turnos que forman un “Grupo” para llevar a cabo las mejoras.

c) Un Plan de Mejora o Líneas de Acción de las tareas, trabajos, proyectos o acciones de intervención que se deben realizar en los puestos de trabajo para mejorar. Las acciones pueden ser dirigidas a solucionar o mejorar:

1. Activos críticos que no alcanzan un OEE meta – Eficiencia Global de los Activos

2. Problemas de orden y productividad laboral OCE – Eficiencia Global de la Mano de Obra

3. Oportunidades de mejora en la logística interna

4. La programación del trabajo diario

5. Necesidades de formación en métodos de trabajo

d) Lista de Ideas de Mejora que han sido generadas por los integrantes del grupo. En los diferentes turnos para exponer al nivel superior para que las apruebe y posteriormente llevarlas a cabo.

Las empresas que desean alcanzar la excelencia operacional lo deben hacer para los tres niveles de la estructura de su organización. Hablamos de los procesos estratégicos, procesos tácticos y los procesos operativos. Los procesos operativos son específicamente los procesos productivos y de soporte a la producción. Como lo son: mantenimiento, logística, almacenes, servicios de infraestructuras, calidad y transporte entre otros.

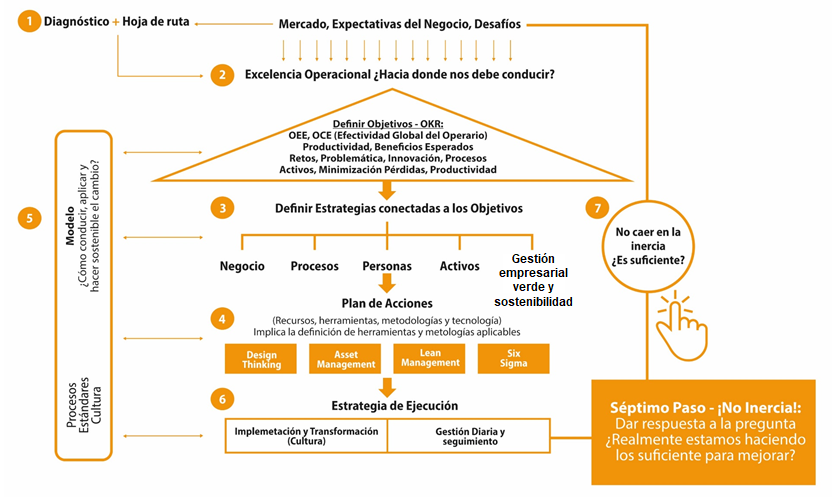

El camino que puede materializar la excelencia en las organizaciones se expone en la Figura 1. Este camino resumido en 7 pasos permite a la empresa establecer las prioridades y establecer las Hojas de Ruta y Líneas de Acción para alcanzar los objetivos de la organización.

Desde el punto de vista operativo las organizaciones se deben centrar en dos indicadores claves:

Indica la capacidad real, mes a mes, alcanzada vs. La capacidad nominal instalada de los activos industriales y de servicios de la empresa expresada en unidades por mes fabricadas vs. Capacidad total que podría producir la planta en 365 días y tres turnos. Un ejemplo para entender este indicador sería: Una Planta Industrial de Cementos tiene una Capacidad Nominal de producción mensual de 50 Mil Toneladas por mes en tres turnos, pero su OEE actual promedio ha sido del 35% en dos turnos que ha trabajado este año. Lo anterior significa que esta empresa tiene un potencial de mejora del 65% en dos turnos y tiene una capacidad disponible nominal de un turno adicional si fuera necesario utilizarlos para afrontar un crecimiento importante de la demanda de cemento.

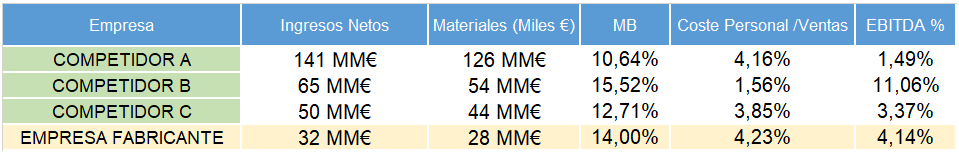

En el ejemplo de un proyecto de excelencia operacional, observamos una empresa del sector de productos cerámicos que ha realizado un diagnóstico y un análisis de competitividad comparándose con tres de sus competidores más cercanos. Podemos observar que tiene la menor cifra de ventas 32 MM€ y el segundo mejor EBITDA 4,14% del grupo analizado. Estos datos y un diagnóstico del sector van a permitir a la empresa trazar una Hoja de Ruta para mejorar su posición competitiva.

En la Figura, los pasos 1,2 y 3 son los que permiten alinear a toda la organización de esta empresa para impulsar un programa de excelencia operacional. Que permita obtener los datos claves de su desempeño y establecer los objetivos claves a alcanzar.

Toda empresa debe conocer su capacidad nominal instalada de diseño tanto en el sector productivo, así como en el sector de servicios. Esta capacidad nominal instalada total se calcula sobre la base de 350 días de trabajo al año y sobre ella podemos tener el indicador de Capacidad Global Real de nuestros activos conocido como el Indicador OEE. En este caso práctico se determinó que esta empresa había producido para vender 32 MM€ en productos cerámicos durante dos turnos promedio con un OEE Global del 45%, pudiendo disponer de una capacidad nominal disponible de un turno adicional. Para esta empresa se elaboró una Hoja de Ruta para hacer los programas de mejora continua que le permitan subir del 45% al 75% en dos turnos de trabajo.

Cada día surgen oportunidades de mejora en las organizaciones. Por ello se debe contar con un grupo de expertos o promotores de mejora continua que monitoreen a la organización. Y puedan identificar esas iniciativas de mejora y que las mismas se incorporen a un plan general de mejora de la planta.

A nivel estratégico y táctico podemos identificar algunos de los documentos que recogen las iniciativas de mejora en esta zona de la estructura de la organización, entre ellos, podemos mencionar:

1. Plan Estratégico de la empresa

2. Plan de Mejora de la Organización

3. Plan Comercial para penetrar mercados y aumentar las ventas anuales

4. Plan de Transformación Digital para mejorar las comunicaciones y la información de producción

Estos planes de mejora continua para alcanzar la excelencia operacional en los niveles estratégicos y táctico se desarrollan aplicando metodologías de análisis, planificación, ejecución y control: Design Thinking, Asset Management, Lean Management y Six Sigma, entre otras.

A nivel de la excelencia operativa las metodologías que se llevan a cabo para lanzar los proyectos de mejora continua en los procesos de producción y de soporte a la producción abarcan entre otras: 5S, TPM, RCM, RAM, SMED, TALLERES KAIZEN, LOS 7 BASICOS DE LA CALIDAD y CADENA DE SUMINISTROS entre otros.

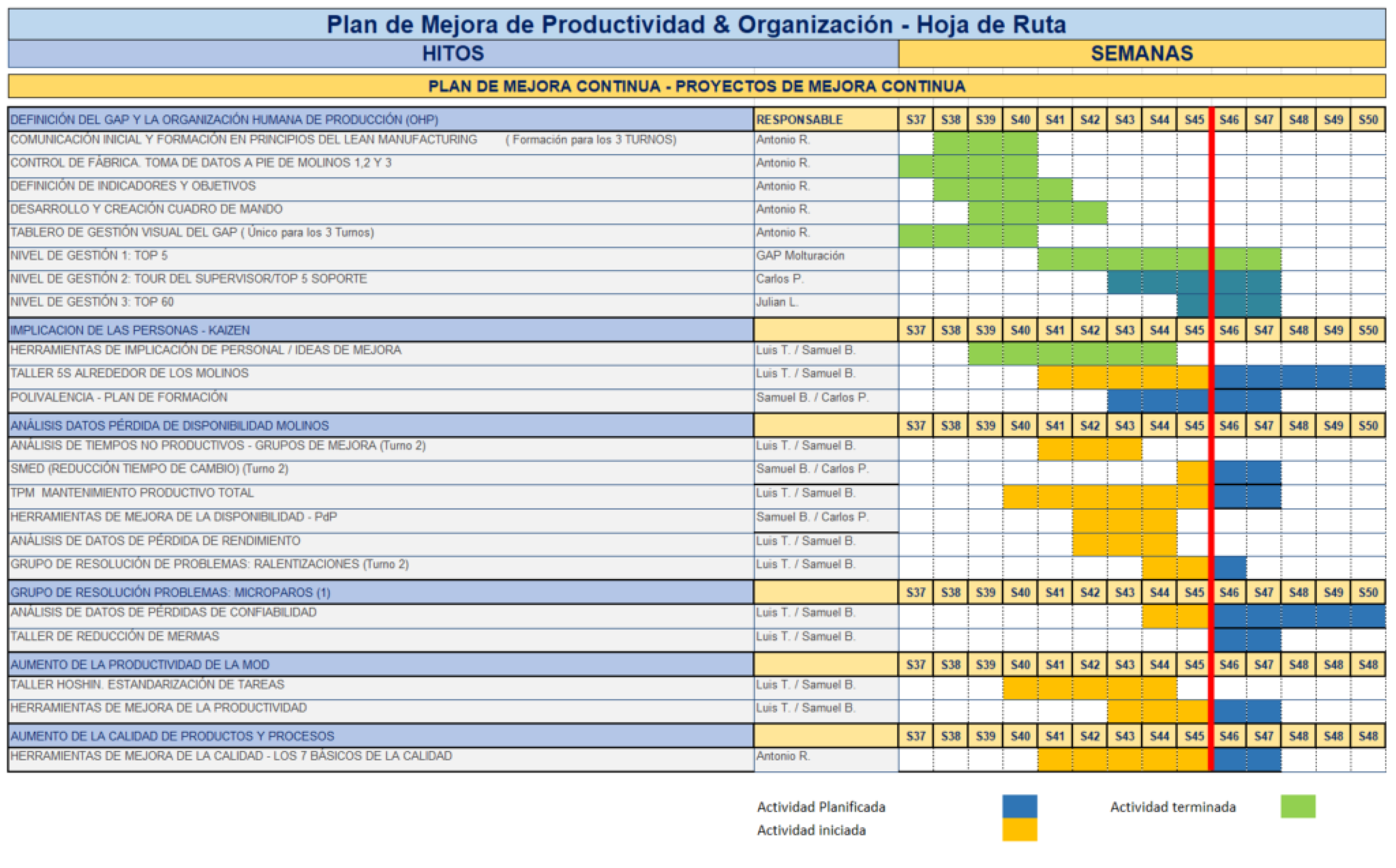

En el siguiente ejemplo Figura 2 se observa la Hoja de Ruta de los proyectos de mejora continua que se van a llevar a cabo en la empresa fabricante de productos cerámicos. Obsérvese la lista de proyectos que se deben ejecutar para elevar el indicador OEE del 45% en dos turnos a un OEE meta del 75%. Así como las mejoras para aumentar la producción un tercer turno de trabajo incluyendo a Nivel Estratégico un proyecto comercial que tiene por meta incrementar las ventas de productos cerámicos en el mercado mexicano y europeo. La empresa está convencida que tiene una capacidad nominal disponible que puede utilizar cuando se logren captar nuevos clientes.

Si lee con detenimiento la Hoja de Ruta de los proyectos encontrará los nuevos conocimientos y habilidades que se involucran dentro de los proyectos para mejorar las competencias del personal. Las empresas que impulsan la excelencia operacional siempre incorporan en los proyectos de mejora continua los elementos de cambio cultural necesarios. Para que los trabajadores puedan abrir la mente a las nuevas metodologías, herramientas y enfoques que buscan mejorar los procesos, los activos y el uso eficiente de los recursos.

Esta Hoja de Ruta de proyectos de mejora continua son revisadas semanalmente para asegurar que se cumplen los programas y las acciones de mejora continua. Sin esta Hoja de Ruta no es posible llevar un monitoreo de cómo la organización ejecuta los proyectos de mejora continua dentro de la organización.

En Paso 7 de la Figura No. 1 se ejecuta el proceso de control y actuación para elevar el esfuerzo de la empresa para alcanzar las metas establecidas. Si nos percatamos que no estamos haciendo el esfuerzo suficiente entonces debemos retomar la implicación de los trabajadores y revisar que están haciendo cada uno de ellos en sus puestos de trabajo para alcanzar las metas. Nunca hemos dicho que el camino de la excelencia será fácil pero si hemos afirmado, varias veces, que el nivel táctico debe sentarse a revisar si está ofreciendo los recursos y el apoyo necesario para que el personal logre las mejoras en sus procesos de trabajo y en su desempeño.